چاپ فلکسو فرآیندی حساس به فشار است. ممکن است از بهترین مرکب ها، آنیلوکس ها، کلیشه ها و جنس های چاپی استفاده کنید اما متأسفانه، با داشتن فشار چاپ نامناسب برای انتقال مرکب به طور دقیق و کامل، چاپ به درستی انجام نخواهد شد.

داشتن بهترین کیفیت در چاپ با تنظیم مناسب فشار

شما با تنظیمات دو فشار بین آنیلوکس و کلیشه، کلیشه و جنس چاپی روبهرو هستید که یافتن بهترین میزان فشار امری دشوار است. فشار بیش از حد میتواند باعث مشکلاتی در چاپ فلکسو مانند چاقی ترام و اثر هاله شود در حالی که فشار بسیار کم ممکن است باعث کچلی در چاپ شود. با داشتن فشار مناسب به بهترین نتیجه در چاپ میرسید. برای تحقق یافتن این مهم مراحلی را باید دنبال کنید که در ادامه به آن میپردازیم.

مراحل تنظیم مناسب فشار:

| ۱ | اسلیو چاپ یا سیلندر و آنیلوکس را نصب کنید. |

| ۲ | کلیشه را پایین بیاورید و از وجود فضای کافی بین آنیلوکس و سیلندرهای فشار اطمینان حاصل کنید (برای جلوگیری از آسیب به کلیشه). |

| ۳ | فشار کلیشه به جنس چاپی را در کمترین حالت قرار دهید (کوچکترین تماس ممکن). |

| ۴ | فشار سیلندر آنیلوکس به کلیشه را در کمترین حالت ممکن تنظیم کنید. (اگر آنیلوکس در حال چرخش است، کلیشه و آنیلوکس نباید با یکدیگر تماس داشته باشند). |

| ۵ | قبل از اینکه فشار کلی را تنظیم کنید، فشار بین سیلندرهای آنیلوکس و کلیشه را در فاصلهای قرار دهید که به صورت صحیح باهم تماس پیدا کنند. |

| ۶ | برای شروع چرخش آنیلوکس و سیلندرهای چاپ، ماشین چاپ را روشن کنید. |

| ۷ | فشار آنیلوکس به کلیشه را طوری تنظیم کنید که بدون نیاز به فشار زیاد انتقال کامل مرکب به سطح کلیشه انجام شود. |

| ۸ | فشار کلیشه به جنس چاپی را تنظیم کنید تا مرکب به طور کامل و بدون نیاز به فشار زیاد جنس چاپی را مرطوب کند. |

| ۹ | فشار بین آنیلوکس و کلیشه را دوباره تنظیم کنید. |

| ۱۰ | فشار آنیلوکس را با بالا آوردن آن تا حدی تنظیم کنید که تصویر شروع به محو شدن کند، سپس بهآرامی آن را به اندازهای پایین بیاورید که فقط محوشدگی را اصلاح کند و تصویر یکنواختی بهدست آورید. |

| ۱۱ | تنظیمات به دست آمده را ثابت کنید و واحد چاپی بعدی را شروع کنید. |

بسیاری از کارشناسان فلکسوگرافی توصیه میکنند از آخرین ایستگاه چاپ شروع کرده و به اولین ایستگاه برگردید. به این ترتیب، اپراتورهای چاپ میتوانند بلافاصله نتیجهٔ تنظیمات خود را ببینند، آنها را تجزیه و تحلیل کنند و در صورت لزوم تنظیمات اضافی را انجام دهند.

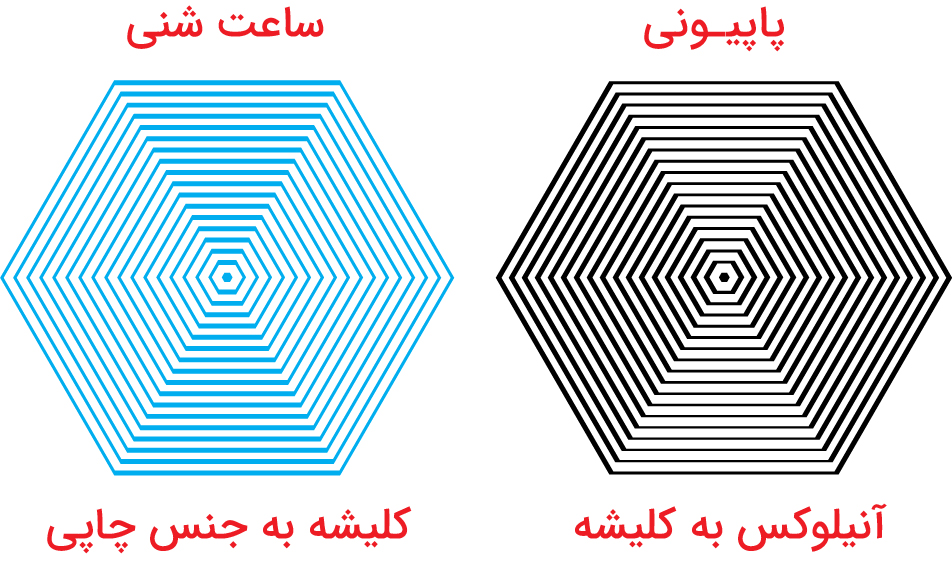

در صورت دستیابی به فشار و سرعت چاپ ایده آل، علامتهای کوچک شش ضلعی در حاشیه اسلیو یا کلیشههای شما نشانهی خوبی هستند.

انواع نشانههای فشار

دستگاههای چاپ فلکسو اغلب از یک علامت شش ضلعی یا ستارهای استفاده میکنند. علامت شش ضلعی دارای یک سری شش ضلعی متحدالمرکز است که از بزرگ تا کوچک در داخل هم قرار گرفتهاند.

الگوی ساعت شنی در شش ضلعی نشان میدهد فشار زیادی بین کلیشه و جنس چاپی وجود دارد. الگوی پاپیون فشار بیش از حد بین آنیلوکس و سیلندر کلیشه را نشان میدهد. همچنین این علامتها میتوانند تصاویر مبهم (تار) ناشی از حرکت سریعتر یا کندتر سیلندر چاپ نسبت به رول آنیلوکس یا جنس چاپی را نشان دهند. علامت شش ضلعی عموماً تعادل مرکب و سرعت خشک شدن را شناسایی میکند که این دو میتوانند منجر به وجود آمدن مشکلات بسیاری در چاپ فلکسو شوند و در عیبیابی مشکلات چاپ چهار رنگ اصلی نیز کمک کند.

مقدار ایده آل فشار چاپ فلکسو

فشار، علت اکثریت خطاهای چاپ فلکسوگرافی به شمار می رود. در واقع، فشار دلیلی اصلی یا ثانویه برای ۹ مورد از ۱۲ مشکل مطرح در چاپ فلکسو است. علاوه بر چاقی ترام، هاله و کچلی در چاپ، موارد دیگری هم، از علل فشار نامناسب محسوب می شوند که به چند مورد از آنها در ذیل اشاره می کنیم:

ممکن است در اثر فشار نامناسب، مرکب شما خیلی زیاد یا خیلی کم منتقل شود.

این قاعده کلی را به خاطر داشته باشید: به وجود آمدن کچلی در یک نقطه تکراری ( در طول چاپ ) بدین معنی است که فشار سیلندر آنیلوکس باید بیشتر شود (یا ممکن است بر اثر آسیب دیدن کلیشه باشد) در حالی که اگر در قسمتهای مختلف کچلی تصادفی به وجود بیاید، بدین معنی است که سیلندر چاپ نیازمند فشار بیشتری است.