سیلندر آنیلوکس: تعداد سلول یا عمق؟

همیشه به این نکته اشاره کردهایم که هنگام انتخاب سیلندر آنیلوکس ابتدا به تعداد سلولها (LPI یا LPC) و سپس به حجم حفرهها (BCM) باید توجه کرد. به عبارت بهتر اگر آنیلوکس دارای ۸۰۰ سلول در هر اینچ و عمقی معادل ۲ BCM باشد، پس بصورت ۸۰۰ @ ۲.۰ BCM معرفی میشود. سوال اینجاست که آیا بر اساس تعداد سلولهای آنیلوکس سفارش چاپی را به نتیجهی مطلوب میرسانیم؟ یا بر اساس عمق سلولها و ضخامت نهایی لایهی مرکب که به کلیشه منتقل میشود؟

یک مثال: روال معمول در چاپخانهها

سفارشی برای چاپ مجدد (تکراری) به چاپخانه ارسال میشود، کارشناس چاپ باید چهار آنیلوکسِ مناسب برای چاپ انتخاب کند. بررسی مختصری از سابقه چاپ نشان میدهد آخرین بار چهار نورد آنیلوکس 800LPI برای رنگهای سایان، مجنتا، زرد و مشکی استفاده شدند. پس مشکلی نیست! چراکه چاپخانه شش نورد آنیلوکس 800LPI روی رَکِ ذخیرهی آنیلوکسها موجود دارد. اپراتور نیز چهار نورد آنیلوکس را بطور تصادفی برداشته و روی ماشین نصب میکند، مقداری مرکب ریخته، کلیشهها را قرار میدهد و عملیات تنظیم چاپ را شروع میکند.

ماشین چاپ طبق روال همیشه، به منظور اندازهگیریِ چگالیِ مرکب متوقف شده و فرآیند سنجش چگالی (Color Densitometering) در نواحی موردنظر اجرا میشود. نتیجهی سنجش دانسیته نشان میدهد رنگ به دست آمده با رنگ آخرین نمونهی چاپ شده متفاوت است! این درحالی است که شرایط چاپ مانند ماشین، مرکب، کلیشه و چسبِ مونتاژ، مشابه با آخرین چاپ، استفاده شده است. نوردهای آنیلوکس همگی 800LPI هستند، درست مانند آخرین اجرای چاپ توسط همین چاپخانه! همینطور است؟ بله، خیر و یا شاید!

آنیلوکسهای استفاده شده همان 800LPI هستند و توسط تولیدکنندهی مطرحی ساخته شدهاند. در ضمن تعداد لاین در آنیلوکس که نمیتواند تغییر کند! مگر اینکه مورد حکاکی مجدد قرار گیرد. بنابراین تفاوت در چیست؟ و چرا موجب هدر رفت مرکب و زمان شد؟

اگر مشخصات مربوط به عمق حفره (Volume) که روی آنیلوکس درج شده است یکسان باشد خروجی چاپ مشابه خواهد بود (با در نظر گرفتن تولرانس اعلام شده از جانب تولیدکننده). با این حال، آنیلوکسها با گذشت زمان به دلیل فرآیندهای فرسایش، آسیب، استهلاک و تمیزکاری ناکامل، انتقال مرکب متفاوتی خواهند داشت. پس در میان شش آنیلوکس موجود در مثال بالا، شانس انتخاب چهار آنیلوکس که عمل چاپ را مانند آخرین چاپ قبلی و فقط بر اساس 800LPI انجام دهد چقدر است؟

شش سیلندر آنیلوکس که از ۶ ماه تا چهار سال عمر دارند. قدیمیترها در معرض گذشت زمان و استفادهی ناصحیح از مواد و روشهای تمیزکاری و آسیب قرار گرفتهاند. برخی از آنیلوکسها به دلیل اشتباه در تنظیم تیغهی دکتر بلید دچار فرسودگی عمیقی میشوند. اکثر سیلندرهای آنیلوکس موجود به دلیل ضعف در فرآیند تمیزکاری و نبود تجهیزات بررسی دچار انسداد در سلولها هستند.

رعایت نکات زیر میتواند باعث کاهش ضرر و زیان چاپخانه باشد:

- چکآپ منظم آنیلوکسها

- فرآیندهای مؤثر تمیزکاری

- استفاده از تجهیزات آنالیز آنیلوکس

- تطبیق صحیح کنارابزارها (مانند تیغهها)

- ایجاد شناسنامه برای نگهداری از اطلاعات سابقهی چاپ

بهترین راه برای به حداقل رساندن یا حذف هدررفتها، ایجاد شناسنامهی آنیلوکسها بر اساس شماره سریال و حجم آنهاست. دانستن اینکه کدام نورد آنیلوکس دارای بالاترین حجم است و بالعکس، کمک میکند تا اپراتور بهتر بتواند تصمیم بگیرد. با این روش، اپراتور چاپ، آنیلوکس قویتر را برای رنگ مشکی و ضعیفترین را برای رنگ زرد استفاده خواهد کرد.

پر واضح است که ریشهی مشکل مربوط به حجم سلولهای آنیلوکس است نه تعداد سلولها! چراکه تعداد سلولها در آنیلوکسهای یاد شده در مثال، یکسان بود، همان 800LPI. چه مقدار زمان و متریال به دلیل شناسایی علت چنین مسئلهی مهمی هدر میرود که با روش متفاوتی میتوانست قابل اجتناب باشد؟

چاپ فلکسوگرافی سراسر دربارهی چگالی مرکب و رنگ است. چگالی و رنگ برگرفته از رنگدانههای مرکب هستند که توسط تولیدکنندگانِ مرکب فرمولبندی میشوند. رنگدانهها با مواد سیّالکننده و افزودنیهایی ترکیب میشوند که مشخصههای عملکرد موردنظر پس از چاپ مانند خراش، فرسایش، محوشدگی یا مقاومت دربرابر رطوبت را فراهم میکنند. ساختار مرکب برای پایینترین حجم ممکنِ آنیلوکس فرمولبندی میشود تا چگالی و تطابق رنگ مرکب را با نازکترین لایهی مرکب ایجاد کند. سازندگانِ آنیلوکس عمقِ سلول موردنظر را طی پارامترهایی در اختیار خریدار قرار میدهند تا صحت، سازگاری، عملکرد بهینه و کارایی را تضمین کنند.

هدف این مقاله، تشخیص نواقص و کمک به اپراتورهای چاپ و تأمین کنندگان است تا بتوانند بهتر متوجه شوند که در فرآیند چاپ فلکسو چه چیزی ضروریتر است و چرا؟ تعداد سلولها یا حجم آنها؟

لیتوگرافی رایانمهر

بیایید هر کدام از این دو بخش را یکبار دیگر مرور کنیم:

تعداد خط در آنیلوکس (Anilox Line Count)

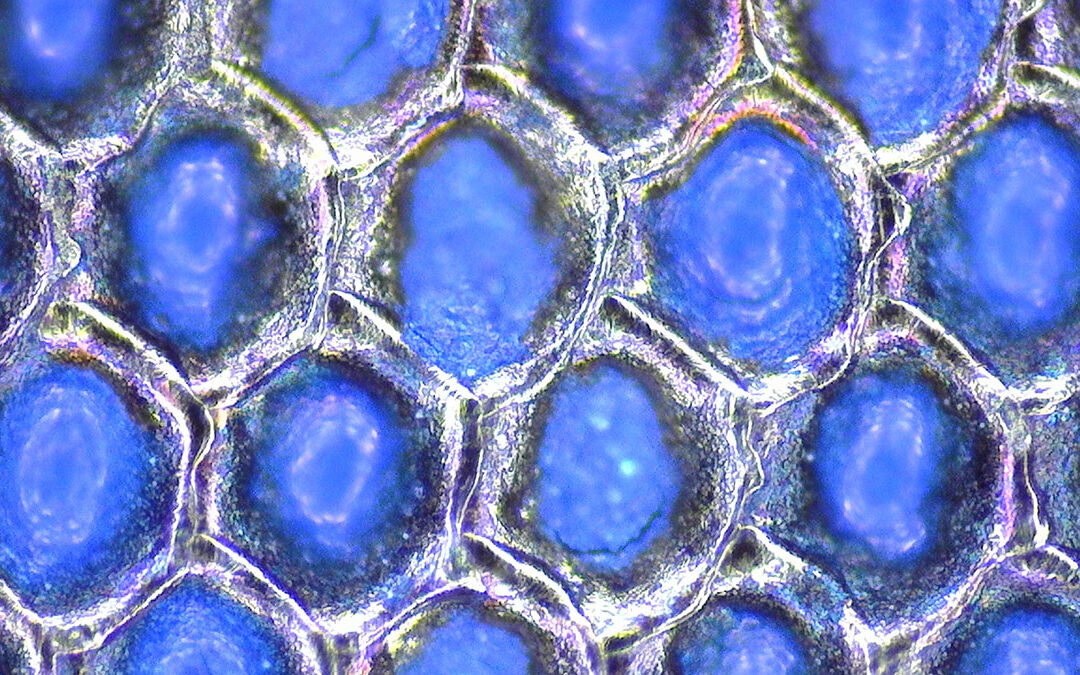

همان تعداد سلولها در هر اینچ یا سانتیمتر با محاسبه در طول خط است که در زاویهی ۳۰، ۴۵ یا ۶۰ درجه نسبت به مرکز محور آنیلوکس حکاکی شدهاند. پس از حکاکی، تعداد سلولهای آنیلوکس دیگر قابل تغییر نیست.

هرچه تعداد خط در آنیلوکس کمتر باشد حجم بالاتری را برای گنجاندن مرکب در اختیار قرار میدهد، چراکه تعداد حفرهها و به طبع عمق آنها افزایش مییابد. حجم حفره ۸.0BCM طی دامنهای از ۱۶۵ تا ۳۰۰ سلول در هر اینچ حکاکی میشود. برعکس این موضوع تعداد خط بیشتر آنیلوکس به دلیل تراکم بالای سلولها و در نتیجه کاهش عمق آنها، حجم مرکب کمتری را شامل خواهد شد. حجم ۲.0BCM بین ۷۰۰ تا ۱۲۰۰ سلول در هر اینچ حکاکی میشود.

پارامترهای حکاکی با لیزر حکم میکند که برای دستیابی به دیوارههای ظریف و یکدست و حجم کارآمد و دقیق، سلولها نمیتوانند بسیار کم عمق یا بسیار عمیق باشند. حجمهایی که با تعداد خط بیشتری حکاکی میشوند، لایهی هموار و یکدستتری از مرکب را انتقال میدهند. تعداد سلولها تا ۲۰۰ عدد در هر “اینچ خطی” باعث افزایش تصاعدی تعداد سلولها تا ۴۰/۰۰۰ سلول در یک اینچ مربع میشود و موجب کنترل بیشتری در انتقال لایهی مرکب میگردد. با اینکه تعداد خط با حجم سلول نسبت دارد ولی ممکن است هیچ تأثیری بر کیفیت چاپ نداشته باشد.

حجم سلول آنیلوکس (Anilox Cell Volume)

حجم سلول یا حفره، ظرفیتی از گنجایش حفرهی حکاکی شده در یک اینچ مربع است، که به صورت میلیارد مکعب میکرونی (BCM) تعریف میشود. حجم بالاتر سلول به معنای چگالی بالاتر مرکب، رنگ بیشتر یا ضخامت بیشتر مرکب است. حجم کمتر سلولها موجب انتقال لایههای نازکتری از مرکب میشود که بصورت مستقیم با کیفیت بالاتر و دقت بیشترِ فرآیند چاپ در ارتباط است.

با گذشت زمان حجم سلول آنیلوکس بخاطر فرسایش، انسداد و فرآیندهای شستشو و تمیزکاری تغییر میکند. سلولها به صورت موقت کثیف یا مسدود میشوند اما قابل رفع هستند. با این وجود استهلاک امری غیرقابل اجتناب و غیرقابل اصلاح است و به دلیل کاهش عمق و حجم، منجر به ضعف انتقال مرکب و و اتلاف آن میشود.

حجم سلول مورد استفاده بر اساس حوزهی فعالیت و بستری که چاپ روی آن انجام میشود به طور تقریبی مطابق زیر است:

- روکش یا چاپ تُنپلات: ۵.0BCM یا بیشتر

- ترکیب تصویر و خط و متن: ۲.0BCM الی ۴.۰

- چاپ پروسس (تصاویر چهار رنگ): ۱.3BCM الی ۳.۰

اگر فقط به حجم اشاره شود، درک استفاده از آنیلوکس کاری آسانتر خواهد بود و تأثیرش بر نتایج چاپی توسط مفاهیمی مرتبط با تعداد خط در کیفیت چاپ از بین نمیرود. این موضوع به ویژه امروزه بیشتر مطرح میشود چرا که تولیدکنندگانِ آنیلوکس با افزایش قابلیتهای حکاکی و تکنولوژی لیزرهای موجود، ترکیبهای بهبود یافتهای از حجم و خط را در آنیلوکسها ارائه میدهند.

تصور کنید انتخاب آنیلوکس فقط توسط میزان حجم و کاربرد مرتبط با آن باشد:

چاپ پروسس: BCM 1.5

چاپ ترکیب تصویر و خط و متن: BCM 2.2

چاپ متن و خط یا تُنپلات: BCM 3.5

*اعداد بر اساس بستر، نوع مرکب، کلیشهی چاپی و نوع جنس چاپی متغیر است و باید به صورت عملی آزمایش و تعیین شوند.

تا چه میزان مدیریت و استفاده از “آنیلوکس بر اساس حجم” موجب تسهیل میشود؟

در حالی که کاربرد فلکسوگرافی روز به روز در جهان گسترش مییابد و چاپخانهها به دنبال افزایش تخصص فنی کارشناسان و اپراتورهای چاپ خود هستند، بهتر است متغیرهایی که به صورت نادرست پایهگذاری شدهاند را بازنگری و اصلاح کنیم.

هنگامی که بر اساس حجم از آنیلوکس استفاده کنید هیچ موقعیتی برای نصب نورد آنیلوکس نامناسب، از دست دادن کیفیت چاپ، هدر رفت جنس چاپی و زمان اجرای مجدد یا کند وجود ندارد! آنیلوکسها با حکاکی حجم یکسان، همگی با چگالی مرکب و ترام تقریباً یکسان چاپ میکنند.

حجم یکسان = ضخامت لایهی مرکب مشابه.

ضخامت یکسان لایهی مرکب = دانسیته یا چگالی مرکب مشابه.

ضخامت یکسان لایهی مرکب = Dot Gain مشابه.

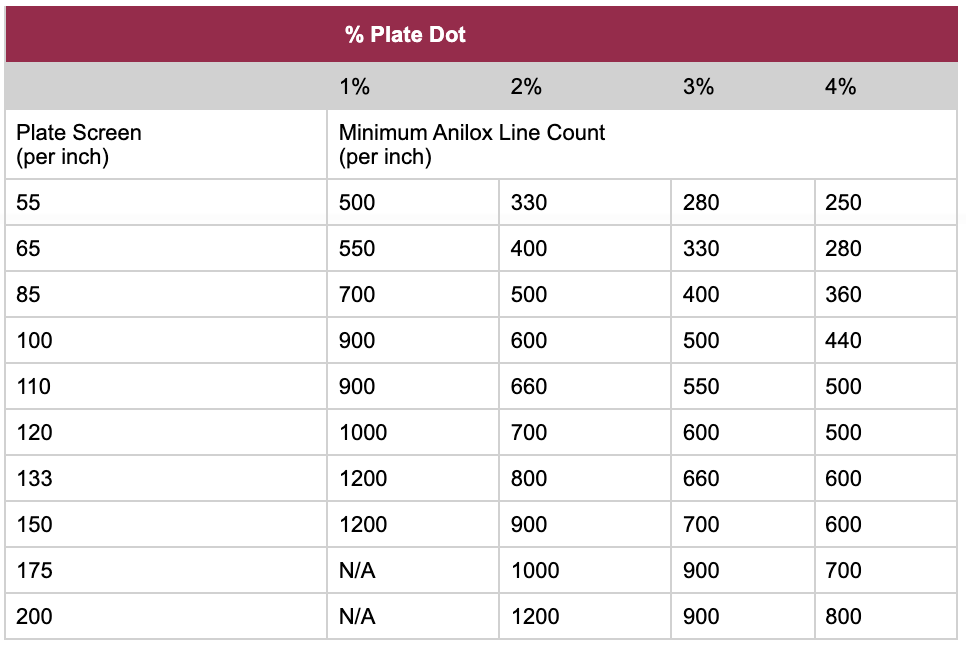

اینک نوبت به مقایسهی بین اندازهی فیزیکیِ کوچکترین ترام بر روی کلیشه در مقابل ابعاد دهانهی سلول آنیلوکس میرسد. بله همینطور است! این بررسی فوقالعادهای است. به طور کلی رابطهی سادهای بین تراکم ترامهای کلیشه (Screening) و آنیلوکس وجود دارد و آن این است که کوچکترین ترام در سطح کلیشه نباید از دهانهی سلول آنیلوکس، کوچتر باشد. جدول مربوط به محاسبهی آن در وبسایت شرکتهای سازندهی آنیولکس درج شده است.

چاپخانههای امروزی، درحال تغییر و ارتقاء تجهیزات خود نسبت به تجهیزات ده سال پیش هستند. کلیشههای چاپی از جنس لاستیکی به متریالهای فتوپلیمری تغییر کردهاند تا امکان تولید ترامهایی کمتر از ۱% را در تفکیک تراکم تا 200LPI یا بیشتر فراهم گردانند و در کسری از ثانیه ساخته شوند. سیستمهای مرکبِ برپایهی آب از pH حساس شکل گرفتهاند، یعنی فرمولاسیونهای انتقال مرکب تا حجم آنیلوکس ۱.0BCM را بدون نیاز به دخالت فراهم کردهاند. مرکبهای UV استحکام رنگ را حفظ میکنند در حالیکه ویسکوزیتهی آنها تا حد مرکبهای برپایهی آب کاهش یافتهاند. ابزارآلات چاپ، دکتر بلید، چسبهای مونتاژ، سیستمهای بررسی حرکت جنس چاپی و تقریباً هر قطعه دیگری در این فرآیند ارتقاء یافته و به قابلیتها و رشد این صنعت کمک میکنند. بنابراین پس از گذشتسالها و تغییراتِ اعمال شده در فناوری، ایدههای جدید، درک از روابط آنیلوکس، مرکب، کلیشهها و کیفیت چاپ! چرا هنوز به طور سنتی به انتخاب آنیلوکس پافشاری میکنیم؟

این را “قلب” فرآیند چاپ فلکسو یا هرچه که قصد دارید بنامید، اما انتخاب آنیلوکس صحیح دربارهی حجم سلول و ضخامت لایه مرکب است، نه دربارهی تعداد سلولها در خط!

دان فوی

کارشناس تولید آنیلوکس و مدیر اجرایی شرکت مرکبسازی Alden & Ott